Seville STS V8-4.6L VIN 9 (1998)

The engine harness may be repaired using the J 38125-B.

Repairing Damaged Wire Insulation

If the conductive portion of the wire is not damaged, locate the problem and apply tape around the wire. If the damage is more extensive, replace the

faulty segment of the wire. Follow the instructions below in order to repair copper and shielded cables.

SIR Wiring Repairs

J 38125-B Terminal Repair Kit

IMPORTANT: Refer to Wiring Repairs in order to determine the correct wire size for the circuit being repaired. Using the correct wire size ensures

that circuit integrity is not compromised.

If any wire except the pigtail is damaged, repair the wire by splicing in a new section of wire of the same gauge size (0.5 mm, 0.8 mm, 1.0 mm, etc.).

Use the sealed splices and splice crimping tool from the J 38125-B. Use the following wiring repair procedures to ensure the integrity of the sealed

splice.

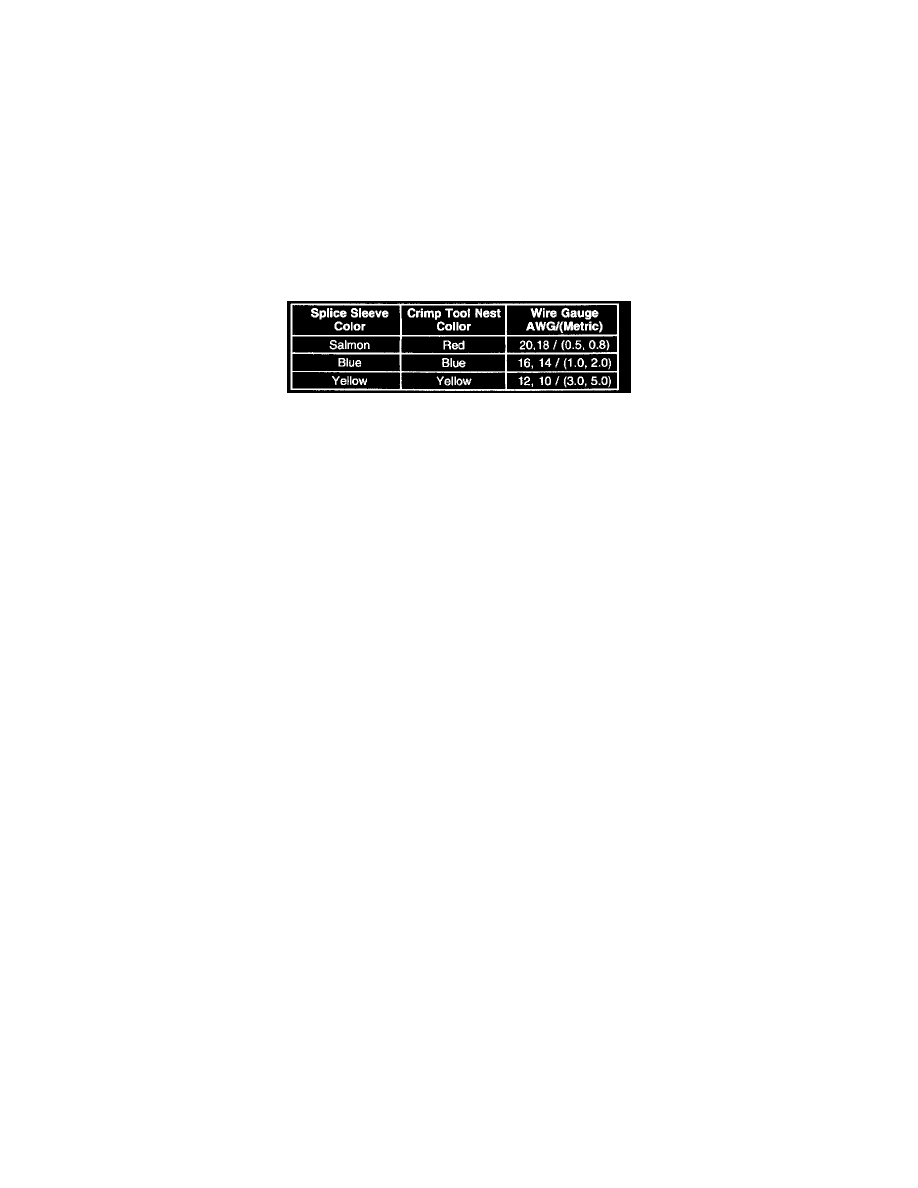

Crimp And Seal Splice Table

IMPORTANT: Perform the following procedures in the listed order. Repeat the procedure if any wire strands are damaged.

1. Open the harness by removing any tape. To avoid wire insulation damage use a sewing seam ripper (available from sewing supply stores) to cut

open the harness.

2. Cut the wire.

^

Cut as little wire off the harness as possible. The extra length of wire may be needed to change the location of a splice.

^

Ensure that each splice is at least 40 mm (1.5 in) away from other splices, harness branches and connectors. This helps prevent moisture from

bridging adjacent splices and causing damage.

3. Select the proper size and type of wire.

^

The wire must be of equal or greater size than the original.

To find the correct wire size do one of the following:

-

Find the wire on the schematic and convert the metric size to the equivalent AWG size.

-

Use an AWG wire gauge.

-

If unsure of the wire size, begin with the largest opening in the wire stripper and work down until achieving a clean strip of the insulation.

^

The wire's insulation must have the same or higher temperature rating.

-

Use general purpose insulation for areas that are not subject to high temperatures.

-

Use a cross-linked polyethylene insulated wire for areas where high temperatures are expected.

IMPORTANT: Use Cross-linked polyethylene wire to replace PVC, but do not replace cross-linked polyethylene with PVC.

Cross-linked polyethylene wire is not fuel resistant. Do not use to replace wire where there is the possibility of fuel contact.

4. Strip the insulation.

^

Strip approximately 7.5 mm (0.313 in) of insulation from each wire to be spliced.

^

Be careful to avoid nicking or cutting any of the strands. Check the stripped wire for nicks or cut strands.

IMPORTANT: If the wire is damaged repeat this procedure after removing the damaged section.

5. Select the proper sealed splice sleeve and crimp tool nest according to wire size.

See the above table for color coding of the splice sleeves and the crimp tool nests.

-

Use the crimp and sealed splice sleeves on all types of insulation except tefzel and coaxial.

-

Do not use the crimp and sealed splice sleeve to or from a splice with more than two wires coming together.

6. Position the splice sleeve.

-

J 38125-B to position the splice sleeve in the proper color nest of the Splice Crimp Tool.

-

Place the splice sleeve in the nest so that the crimp falls midway between the end of the barrel and the stop. The sleeve has a stop (3) in the

middle of the barrel (2) to prevent the wire (1) from going further. Close the hand crimper handles slightly to hold the splice sleeve firmly in

the proper nest

7. Insert wires Into splice sleeve and crimp.

^

Insert the wire into the splice sleeve barrel until it hits the barrel stop.

^

Close the handles of the crimp tool tightly until the crimper handles open when released. The crimper handles will not open until you apply the

proper amount of pressure to the splice sleeve. Repeat steps 4 and 5 for the opposite end of the splice.