Voyager L4-2.4L VIN B (1997)

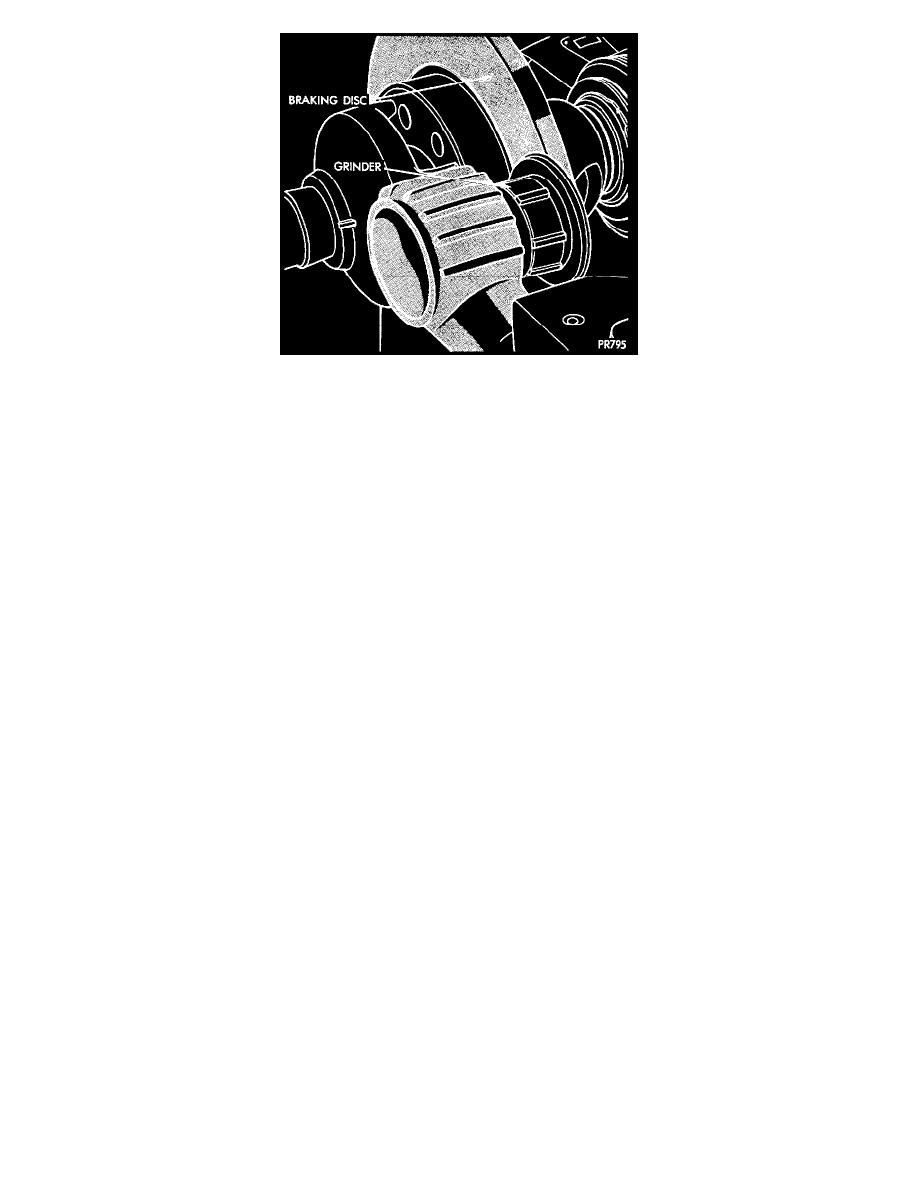

Fig 7 Refacing Brake Disc -- Final Finish

PROCEDURES

Any servicing of the rotor requires extreme care to maintain the rotor to within service tolerances to ensure proper brake action. If the rotor surface

is deeply scored or warped, or there is a complaint of brake roughness or brake pedal pulsation, the rotor should be resurfaced, refaced or

replaced.

NOTE: Rotor minimum thickness is usually specified on the rotor hub. The specification is either stamped or cast into the hub surface.

This marking includes 0.76 mm (0.030 inch) allowable rotor wear beyond the recommended 0.76 mm (0.030 inch) of rotor refacing. The collets,

shafts and adapters used on the brake lathe and the bearing cups in the rotor MUST be clean and free from any chips or contamination. When

mounting the rotor on the brake lathe, strict attention to the brake lathe manufacturer's operating instructions is required. If the rotor is not mounted

properly, the lateral runout will be worse after refacing or resurfacing than before.

REFACING BRAKE ROTOR

Refacing of the rotor is not required each time the brake pads are replaced. When refacing a rotor the required 0.08 mm (0.003 inch) Total

Indicated Runout (TIR) and 0.013 mm (0.0005 inch) thickness variation limits MUST BE MAINTAINED. Extreme care in the operation of rotor

turning equipment is required. The use of a double straddle cutter that machines both sides of the rotor at the same time is highly recommended.

RESURFACING BRAKE ROTOR

This operation can be used when rotor surface is rusty, has lining deposits or excessive lateral runout or thickness variation is evident. A sanding

rotor attachment will remove surface contamination without removing much rotor material. It will generally follow variations in thickness that are

in the rotor.