LW2 V6-3.0L VIN R (2000)

Brake Rotor/Disc: Service and Repair

Recommended Procedure For Machining Brake Rotors

A brake rotor is a precision machined part. It must be properly machined to provide proper service.

1. All rust and corrosion must be removed from mounting surfaces of rotor. Use a wire brush or a wire wheel and a drill to remove all corrosion and

scale from mounting surfaces of rotor.

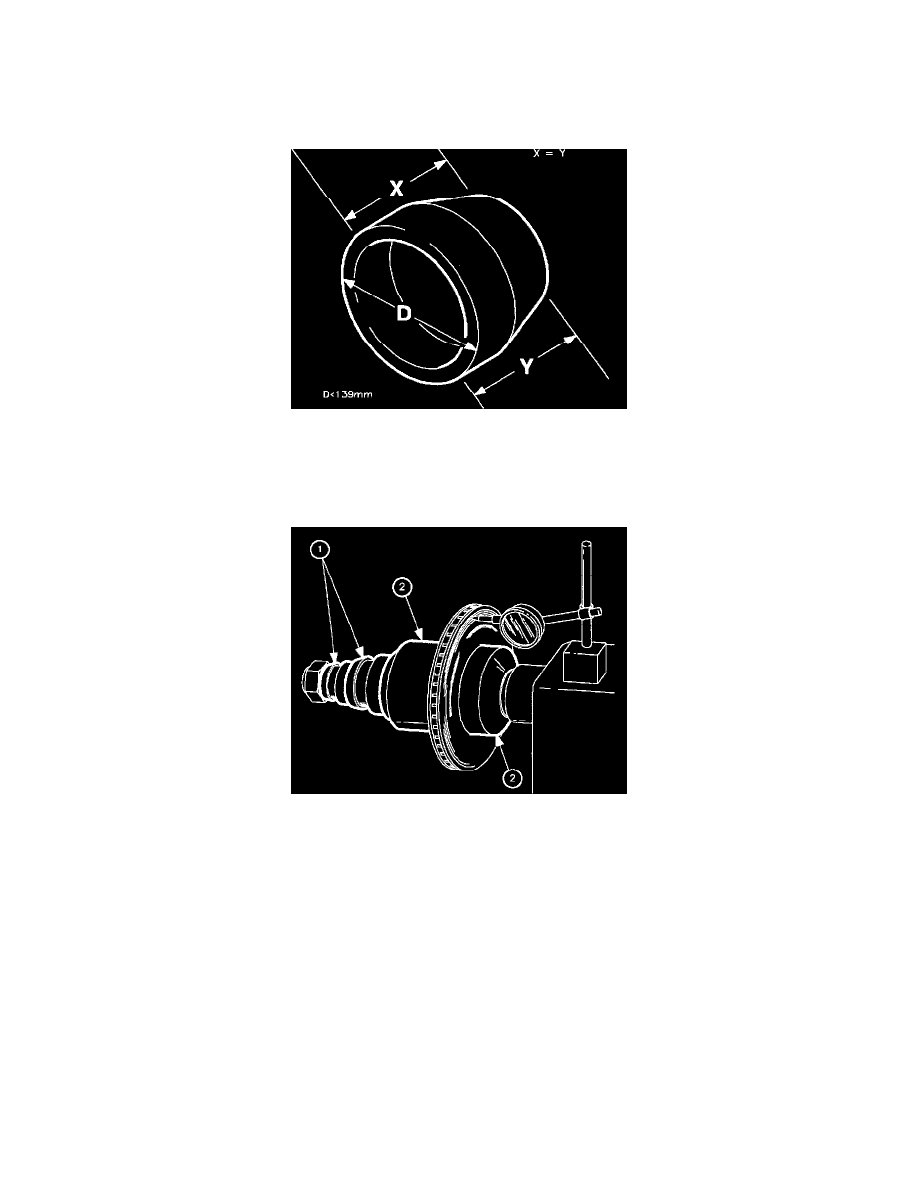

2. Make sure correct "bell clamps" are used to mount rotor on brake lathe. Some bell clamps may appear to fit flush inside rotor, but actually they

may be too large, forcing rotor to "wobble" when it turns on brake lathe. (Bell clamp outside diameter ["D"] must be less than 139 mm [5.47

inch]). If a rotor does not turn on a plane that is parallel to brake lathe's cutting tip, lateral runout will be machined into rotor.

3. Both surfaces of inside bell clamp must be parallel or rotor will not turn on a parallel plane with cutting tip. If a bell clamp is dropped or damaged

in any way, contact brake lathe's manufacturer to obtain a new bell clamp.

4. Use largest (1) possible "spacers" to hold the (2) bell clamps on the lathe's spindle. This makes sure that there is the most mass possible on spindle,

helping the rotor to turn on a parallel plane with brake lathe's cutting tip.

5. Use a magnetic dial indicator base and a dial indicator with graduations of one ten-thousandth of an inch (0.0001 inch) to make sure rotor turns

squarely on brake lathe. Attach dial indicator on brake lathe and check rotor runout. Mark highest point of lateral runout on rotor. Loosen

attachment hardware and rotate rotor 180 degrees while holding inside T bell clamp in its original position. Tighten attachment hardware and

recheck rotor runout. Any runout must follow rotor. The marked high spot must remain high spot. If not, some problem exists in attachment of

rotor on brake lathe, such as bent bell clamps, incorrect bell clamps, or untrue mounting surfaces.

6. Visually check machined rotor's surface finish. Any deterioration in surface finish quality usually indicates worn cutting tips. Always use cutting

tips recommended by brake lathe's manufacturer.

7. A secondary finishing operation improves rotor surface finish. Some brake lathe manufacturers offer lathe-mounted tools for this purpose. If no

such tool is available, Saturn recommends using silicon carbide 150 grade sandpaper mounted on a sanding block. Using moderate pressure, hold

paper against rotor as it turns in the lathe for 90 seconds per side.

8. Throughly clean machined rotors with a spray solvent such as Saturn Choke and Brake Cleaner or equivalent.