S80 AWD V8-4.4L VIN 85 B8444S (2008)

The advantages of varying the output of the fuel pump so that it is not always at full power are:

-

the total power consumption of the fuel pump (FP) is reduced, reducing the load on the power supply system and reducing fuel consumption

-

the service life of the fuel pump (FP) is increased

-

fuel pump noise is reduced.

Control

The engine control module (ECM) calculates the desired fuel pressure. A signal is then transmitted to the fuel pump control module indicating the

desired fuel pressure. Serial communication between the engine control module (ECM) and the fuel pump control module is used to carry the signal. The

fuel pump control module then operates the fuel pump unit to obtain the desired pressure using a pulse width modulation (PWM) voltage on the ground

lead. The fuel pump (FP) can be controlled steplessly by changing the pulse ratio of the pulse width modulation (PWM) signal. Only that pressure which

is required at that specific time will then be released to the fuel rail/injectors. The value of the pulse width modulation (PWM) signal is a measurement of

the operational load of the fuel pump (FP) (% duty, 100% = maximum pressure).

The engine control module (ECM) continuously monitors the fuel pressure using the signal from the fuel pressure sensor. This allows the desired fuel

pressure to be reached, and if necessary a signal is transmitted to the fuel pump control module requesting that the fuel pressure is adjusted. The engine

control module (ECM) regulates stable fuel pressure (approximately 400 kPa relative to the atmospheric pressure with the engine running).

Passive safety

For safety reasons, central electronic module (CEM) shuts off the fuel pump (FP) if the supplemental restraint system module (SRS) detects a collision.

Knock control

Knock occurs in the combustion chamber when the fuel and air mixture self ignites. This can occur either before or after the spark plug has produced an

ignition spark. In both cases the gas in two or more places ignites in the combustion chamber.

This results in an extremely fast combustion process with flames from several directions. When these flames collide, the pressure in the cylinder

increases rapidly and there is a mechanical knocking sound.

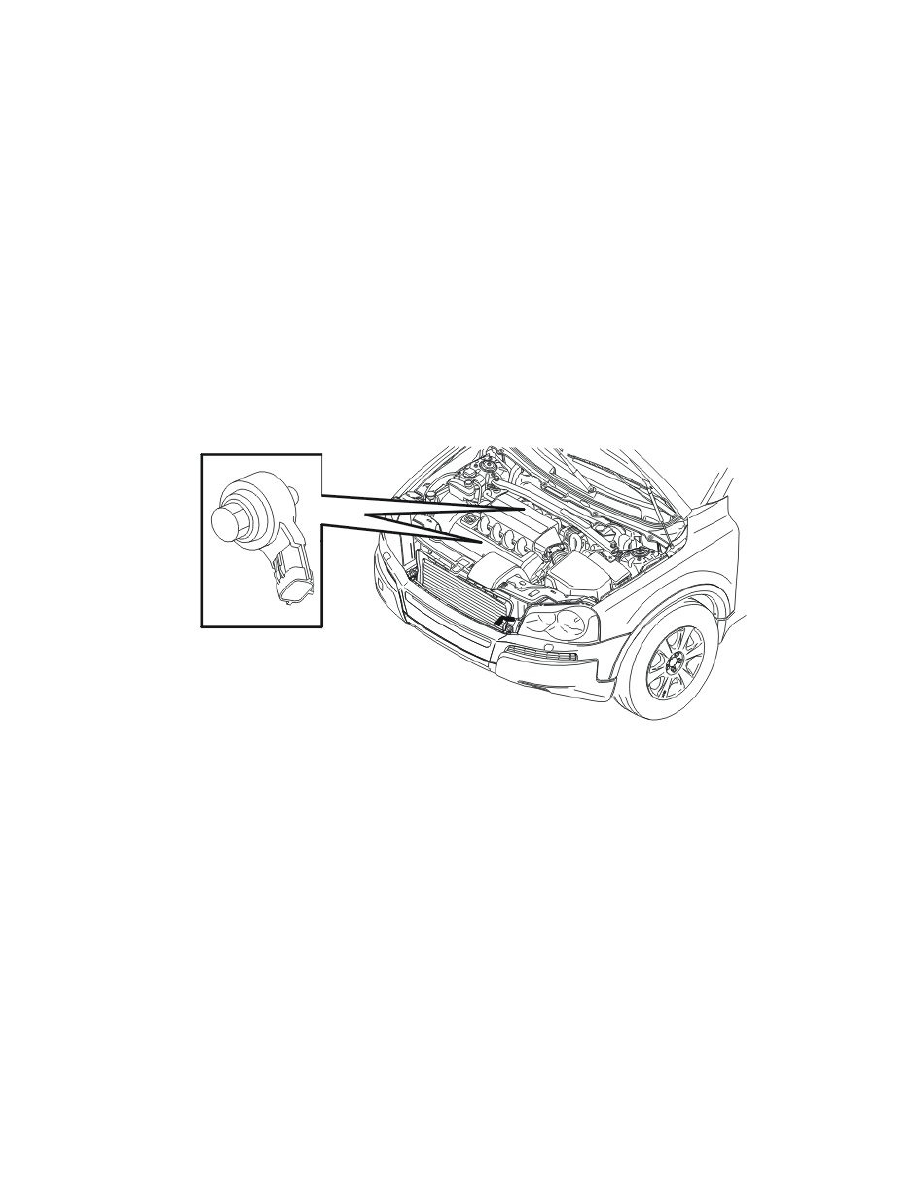

If one of the cylinders starts knocking there will be a certain type of vibration in the engine block. This vibration is transferred to the knock sensor, which

are screwed to the engine block. One knock sensor detects knocking on cylinders 1, 2, 3 and 4. The other one detects knocking on cylinders 5, 6, 7 and 8.

The mechanical stress that arises in the piezoelectric material of the knock sensors makes them generate a voltage. With the help of the camshaft position

sensor and the impulse sensor, the Engine Control Module (ECM) can then determine which cylinder is knocking.

The knock sensors (KS) also interpret a proportion of normal engine sound. The control module is able to recognize the vibrations which correspond to

knocking by filtering, amplifying and using software to evaluate the signal.

If the knock sensors (KS) detect knocking in the engine above a certain threshold value, the ignition timing is first retarded and then the fuel/air mixture

is enriched to eliminate knocking.

Ignition control