Suburban 3/4 Ton 4WD V8-305 5.0L (1986)

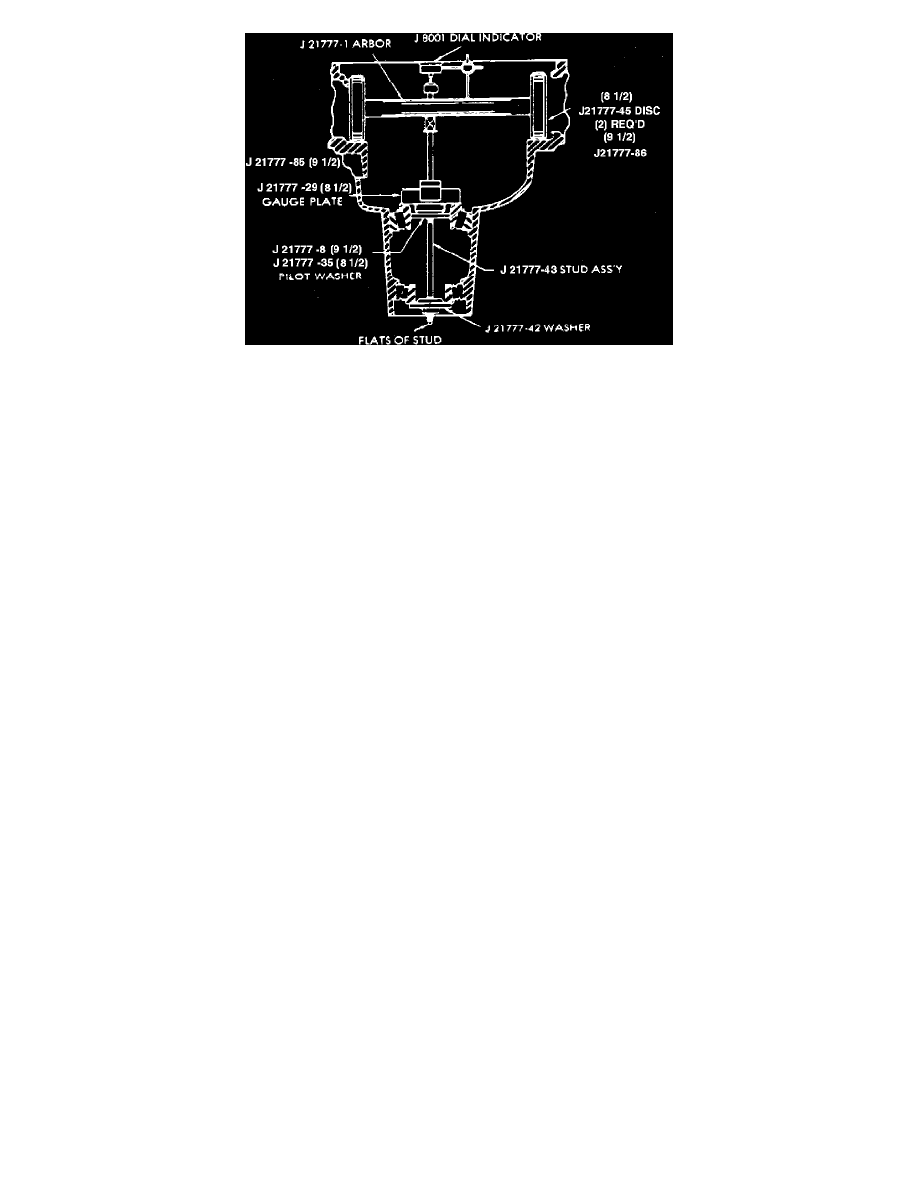

Fig. 9 Pinion depth gauge installation

PINION DEPTH, ADJUST

If original ring gear and pinion assembly and rear pinion bearing are to be reused, original depth adjusting shim can be used. However, if ring gear and

pinion or rear pinion bearing requires replacement, pinion depth must be adjusted using following procedures.

1.

Install pinion bearing races to be used in housing using suitable driver.

2.

Lubricate pinion bearings and install bearings in races.

3.

Mount depth gauging jig in housing noting the following.

Use gauge assembly J-21777-01, Fig. 9, or suitable equivalent. Follow all tool

manufacturer's recommendations when installing gauge assembly.

a. Assemble gauge plate on preload stud.

b. Hold pinion bearings in position, insert stud through rear bearing and pilot, then front bearing and pilot, install retaining nut and tighten nut

hand tight.

c. Rotate tool to ensure that bearings are properly seated.

d. Hold preload stud and tighten nut until 20 inch lbs. torque is required to rotate stud.

Tighten nut in small increments, checking rotating

torque after each adjustment using suitable torque wrench.

e. Mount side bearing discs on arbor, using step that corresponds to base of housing.

f.

Mount arbor and plunger assembly in housing ensuring that side bearing discs are properly seated, install bearing caps and tighten cap bolts

to prevent bearing discs from moving.

4.

Mount suitable dial indicator on arbor stud with indicator contact button bearing against top of arbor plunger.

5.

Preload indicator 1/2 revolution, then secure to arbor stud in this position.

6.

Place arbor plunger on gauge plate, rotate plate as needed so that plunger rests directly on button corresponding to ring gear size.

7.

Slowly rock plunger rod back and forth across button while observing dial indicator.

8.

At point on button where indicator registers greatest deflection, zero dial indicator.

Perform steps 7 and 8 several times to ensure correct

setting.

9.

Once verified zero setting is obtained, swing plunger aside until it is clear of gauge plate button and record dial indicator reading.

Indicator will

now read required pinion depth shim thickness for ``nominal'' pinion.

10.

Inspect rear face of drive pinion to be installed for a pinion code number. This number indicates in thousandths of an inch necessary modification

of pinion shim thickness obtained in step 9.

11.

Select pinion depth adjusting shim as follows:

a. If pinion is stamped with a plus (+) number, add that number of thousandths to dimension obtained in step 9.

b. If pinion is stamped with a minus ( - ) number, subtract that many thousandths from dimension obtained in step 9.

c. If pinion is not stamped with plus or minus number, dimension obtained in step 9 is correct shim thickness.

12.

Remove gauging tool and pinion bearings from housing.

DRIVE PINION, INSTALL

1.

Install pinion bearing races in housing, if not previously installed, using suitable drivers to ensure that races are squarely seated.

2.

Install selected shim on pinion shaft, lubricate rear pinion bearing with specified axle lubricant, then press rear bearing onto pinion using suitable

spacers.

3.

Install new collapsible spacer on pinion and insert pinion assembly into housing.

4.

Lubricate front pinion bearing, install bearing in housing and tap bearing onto pinion shaft while assistant holds pinion in place.

Old pinion nut

and large washer can be used to draw front bearing onto pinion, but care must be taken not to collapse spacer if this method is used.

5.

Install new pinion seal in housing, coat seal lips with grease, then mount driveshaft flange on pinion shaft, lightly tapping flange until several

pinion shaft threads protrude.