Grand Marquis V8-4.6L Flex Fuel (2010)

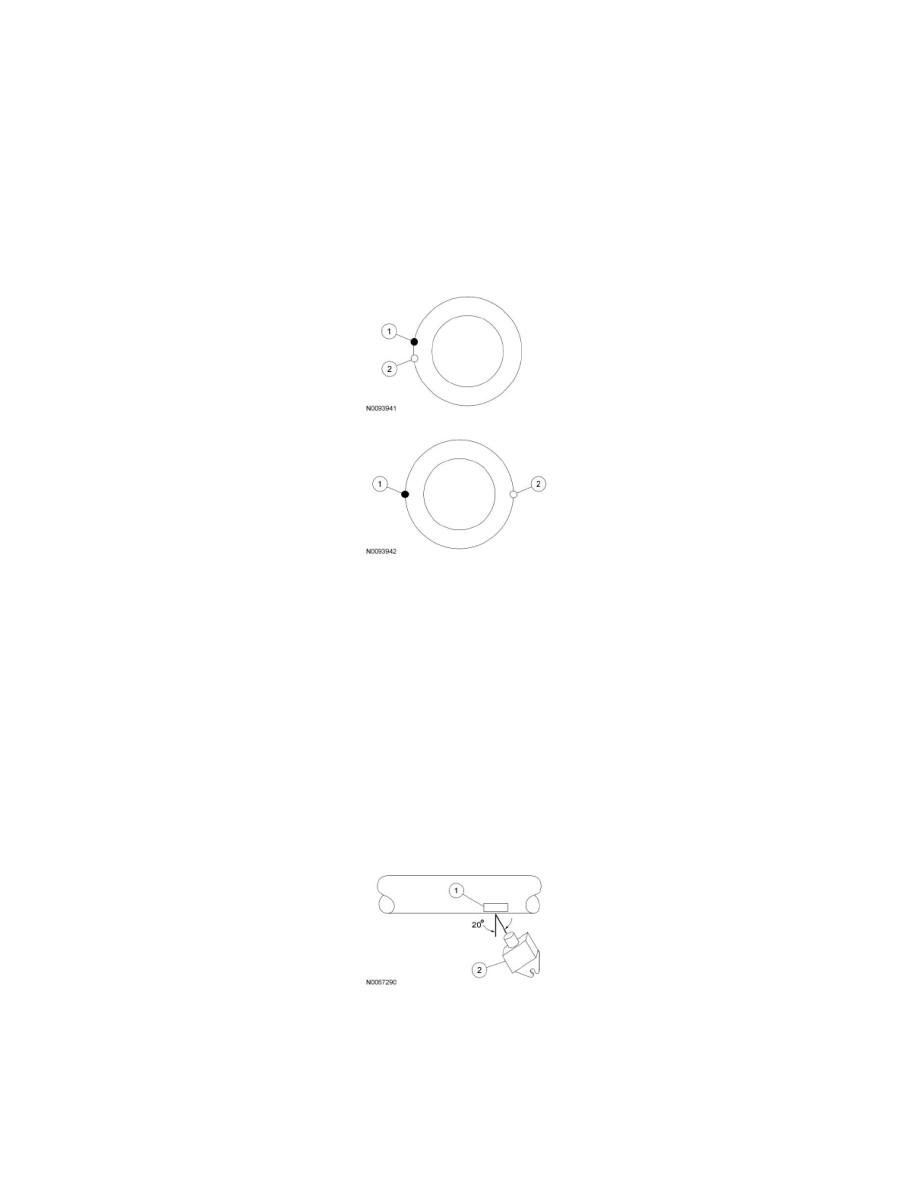

3. Excessive driveshaft runout can originate in the driveshaft itself or from the pinion flange. To find the source, compare the 2 high points

previously determined.

1. Original high runout point.

2. High runout point after indexing.

-

If the index marks are close together, within 25 mm (1 in), the driveshaft is eccentric. Install a new driveshaft.

-

If the marks are on opposite sides of the driveshaft, 180 degrees apart, the slip yoke or pinion flange is responsible. Check the pinion

flange runout. If the pinion flange runout exceeds specifications, a bent pinion is indicated.

-

If the pinion flange and pinion runouts are within specifications, road test and check for the vibration at the road test speed. If the vibration

persists, balance the driveshaft. Proceed to Driveshaft Balancing in this procedure.

Driveshaft Balancing - Using the MTS 4000

All vehicles

1. Install the Mastertech(R) Series MTS 4000 Driveline Balance and NVH Analyzer (Vetronix) to the vehicle.

2. Working under the vehicle, install an accelerometer. The accelerometer can be attached and mounted near either the transmission or differential

end of the driveshaft.

3. Clean an area of the driveshaft and install the reflective tape, then install the photo-tachometer sensor. The sensor should be placed at

approximately a 20 degree angle from perpendicular to the surface of the reflective tape. Make sure the sensor does not get moved during the

balance procedure.

1. Reflective tape.

2. Photo-tachometer sensor.

4. Using the Mastertech(R) Series MTS 4000 Driveline Balance and NVH Analyzer (Vetronix), run a driveshaft balance test with the driveshaft

unmodified.

Vehicles with tapped pinion flanges

5. Label the tapped holes in the pinion flange numerically, starting at the top hole as 1. Mark the remaining holes 2, 3 and 4. Label in the direction of

rotation.