K 2500 Truck 4WD V8-379 6.2L DSL VIN C FI (1989)

Parallelism is the measurement of the thickness of the rotor at four or more points around the circumference of the rotor. All measurements must be made

at the same distance in from the edge of the rotor The rotor thickness must not vary more than 0.013 mm (0.0005-inch) from any point to point. Rotors

exceeding this specification may cause a vibration/pedal pulsation as the brake pads open and close slightly. Parallelism checks on K1, K2 trucks should

also be done with tool J 37620 installed to simulate "as installed" conditions.

Refinishing

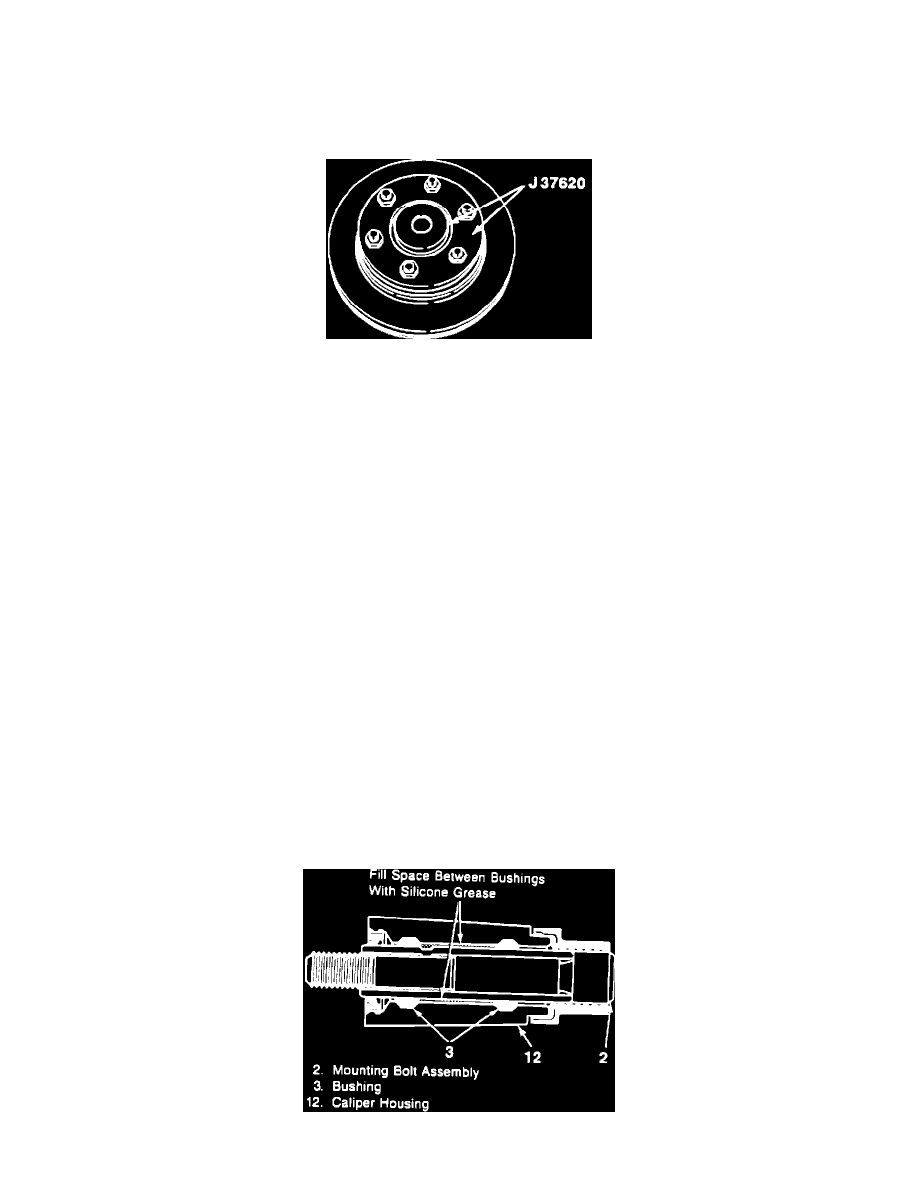

Figure 2

It is NOT necessary to refinish the brake rotors during routine replacement of disc brake linings. The rotors should be refinished only if non-parallelism,

runout, or deep scoring has occurred.

All brake rotors have a minimum thickness dimension cast into them. This dimension is the minimum wear dimension and not a refinishing dimension.

Do not use a brake rotor that will not meet the specifications after refinishing. A rotor that has been refinished too thin will not have proper heat transfer

capabilities. Replace it with a new brake rotor. Refer to the specifications given in this bulletin or the appropriate service manual.

Accurate control of the rotor tolerances is necessary for the proper performance of the disc brakes. Refinishing of the rotor should be done only with

precision equipment.

When refinishing rotors, always use sharp cutting tools or bits. Dull or worn tools leave a poor surface finish which will affect initial braking

performance. Vibration dampening attachments should always be used when refinishing braking surfaces. These attachments eliminate tool chatter and

will result in a better surface finish. Tool J 37620 should be used on the composite rotors to reduce flexing of the rotor when measuring and refinishing.

Tighten the nuts to 34 N-m (25 lbs. ft.) (see Figure 2). The groove in the back of the clamp ring should go against the rotor

When refinishing the rotor surface, the speed of the cutting will vary on each machine. If cutting information is unavailable, the following should be used

as a guide only.

The best speed for refinishing braking rotor surfaces is a spindle speed of 200 rpm. Rough cutting crossfeed should range from 0.15 to 0.25 mm (0.006

to 0.010 inch) per revolution. The lathe finish cuts should be made non-directional by dressing toe rotor surfaces with a sanding disc power tool or

AMMCO Model 8350 Safe Swirl Disc Rotor Grinder (or Equivalent).

Important

Both sides of the rotor should be refinished simultaneously.

Caliper Inspection:

Figure 3 - Lubricating the Caliper Cavity