300Tdi Defender

REAR AXLE AND FINAL DRIVE

7

OVERHAUL

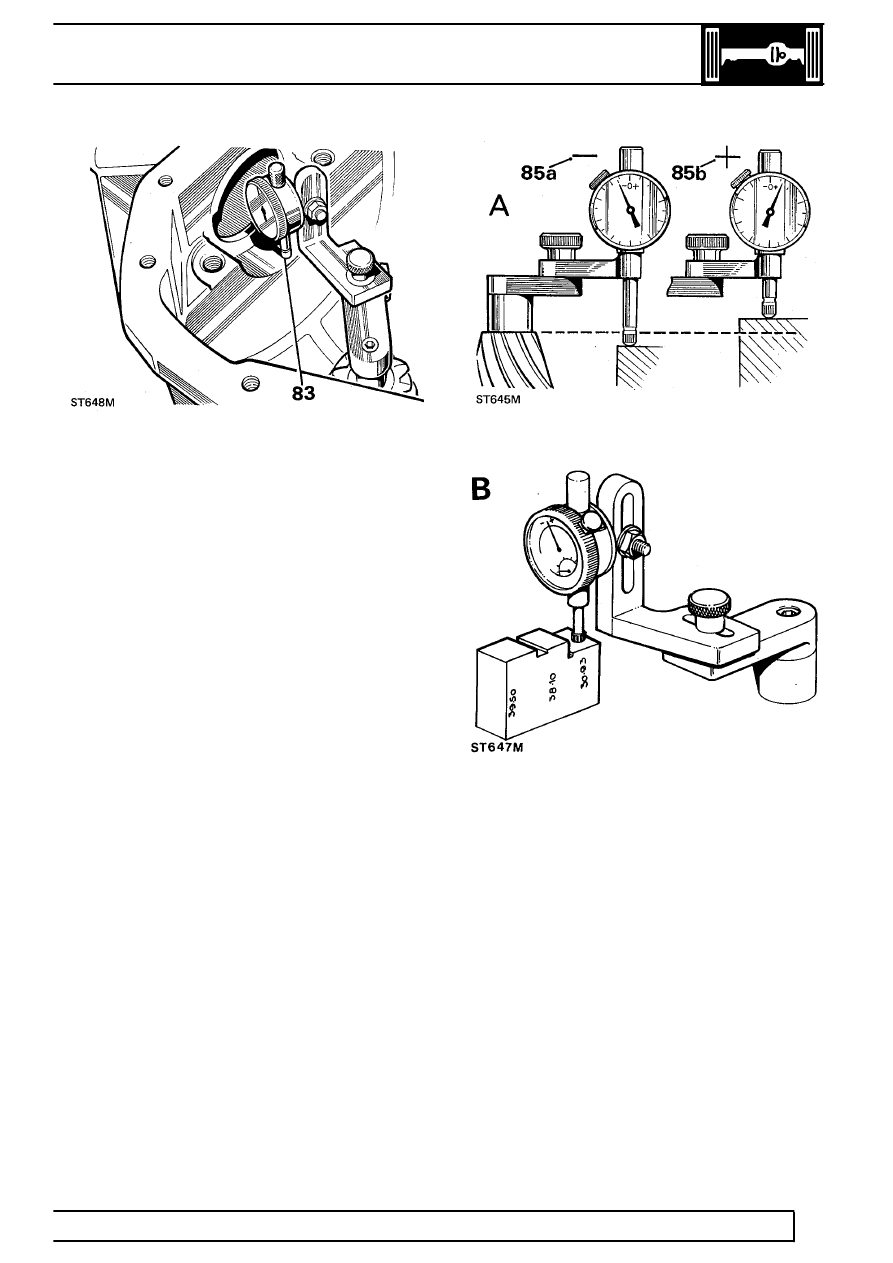

83. Position dial gauge centrally on pinion end face

with stylus registering on lowest point on one

differential bearing bore. Note dial gauge

deviation from zeroed setting.

84. Repeat on other bearing bore. Add together

readings, then halve sum to obtain mean

reading. Note whether stylus has moved up or

down from zeroed setting.

Example 1

Reading obtained LH side.............. + 0.1524mm

Reading obtained RH side............. - 0.0762mm

Add + 0.1524mm - 0.0762mm = + 0.0762mm

Divide by 2 (0.0762 divided by 2)= 0.0381mm

Therefore subtract 0.0381mm from shim thickness

behind pinion inner bearing track.

Example 2

Reading obtained LH side............. + 0.1524mm

Reading obtained RH side............ - 0.2032mm

Add + 0.1524mm - 0.2032mm = + 0.0508mm

Divide by 2 (0.0508 divided by 2)= 0.0254mm

Therefore add 0.0254mm from shim thickness behind

pinion inner bearing track.

85. Where stylus has moved down (85a), amount is

equivalent to thickness of shims that must be

removed from under pinion inner cup to bring

pinion down to nominal position. Where stylus

has moved up (85b), amount is equivalent to

additional thickness of shims required to bring

pinion up to nominal position.

Illustration A. Using setting gauge 18G191P.

Illustration B. Using universal setting block

LRT-54-503. This setting block has 3 setting heights.

Ensure that height marked 30.93 mm is used for this

differential.